Nowoczesne industrial machinery stanowią fundament współczesnej gospodarki, umożliwiając produkcję na masową skalę, automatyzację procesów oraz precyzyjną obróbkę materiałów. Od linii montażowych w przemyśle motoryzacyjnym, przez zaawansowane roboty spawalnicze, aż po inteligentne systemy pakowania w sektorze spożywczym – maszyny przemysłowe kształtują standardy efektywności, jakości i bezpieczeństwa. Ich rozwój jest ściśle powiązany z cyfryzacją, wykorzystaniem analityki danych oraz koncepcją Przemysłu 4.0. W artykule omówione zostaną kluczowe zastosowania maszyn w różnych branżach, przykłady typów urządzeń oraz trendy technologiczne, które wpływają na sposób planowania inwestycji, optymalizacji produkcji i zarządzania parkiem maszynowym w przedsiębiorstwach.

Rola maszyn przemysłowych w nowoczesnej gospodarce

Maszyny przemysłowe pełnią strategiczną funkcję w łańcuchach dostaw, ponieważ umożliwiają stabilną, powtarzalną i skalowalną produkcję. W wielu branżach są one podstawą do utrzymania konkurencyjności, szczególnie tam, gdzie liczy się niski koszt jednostkowy oraz wysoka jakość. Zastosowanie wyspecjalizowanych urządzeń pozwala firmom skracać czas wprowadzania produktów na rynek, redukować liczbę błędów ludzkich i lepiej kontrolować parametry procesów. Coraz częściej maszyny integruje się z systemami planowania zasobów przedsiębiorstwa, co pozwala w czasie zbliżonym do rzeczywistego monitorować wydajność, zużycie energii oraz stan techniczny komponentów. Dzięki temu przemysł może płynnie reagować na wahania popytu, wprowadzać wariantowość produkcji i rozwijać modele wytwarzania oparte na personalizacji.

Podstawowe typy maszyn przemysłowych

Maszyny przemysłowe obejmują bardzo zróżnicowaną grupę urządzeń, ale można je podzielić na kilka podstawowych kategorii. Do najważniejszych należą maszyny obróbcze, linie montażowe, roboty przemysłowe, systemy transportu wewnętrznego oraz maszyny do pakowania i paletyzacji. Każda z tych grup ma wyspecjalizowane funkcje i wymaga innego podejścia do projektowania, eksploatacji oraz serwisowania. Współczesne przedsiębiorstwa rzadko ograniczają się do pojedynczego typu maszyn – zwykle tworzą złożone systemy, w których poszczególne urządzenia są powiązane siecią komunikacyjną i współpracują w jednym, spójnym procesie. Z tego powodu kluczowe znaczenie mają kwestie interoperacyjności, standardów komunikacji oraz możliwości skalowania systemu w miarę rozwoju działalności.

Maszyny do obróbki metali i tworzyw

Jedną z najbardziej klasycznych, a jednocześnie niezbędnych grup maszyn przemysłowych stanowią urządzenia do obróbki metali i tworzyw. Obejmują one tokarki, frezarki, szlifierki, prasy, maszyny laserowe oraz centra obróbcze sterowane numerycznie. Dzięki nim możliwe jest precyzyjne kształtowanie części konstrukcyjnych, elementów narzędziowych czy komponentów mechanicznych. Wysoka dokładność wymiarowa oraz powtarzalność obróbki to czynniki krytyczne w branżach takich jak motoryzacja, lotnictwo czy produkcja maszyn. Coraz większe znaczenie zyskują centra CNC, które łączą wiele operacji w jednym procesie, ograniczając liczbę przezbrojeń oraz transportu między stanowiskami. Współczesne maszyny obróbcze są również wyposażone w czujniki monitorujące temperaturę, drgania oraz obciążenia, co umożliwia stosowanie zaawansowanych strategii utrzymania ruchu.

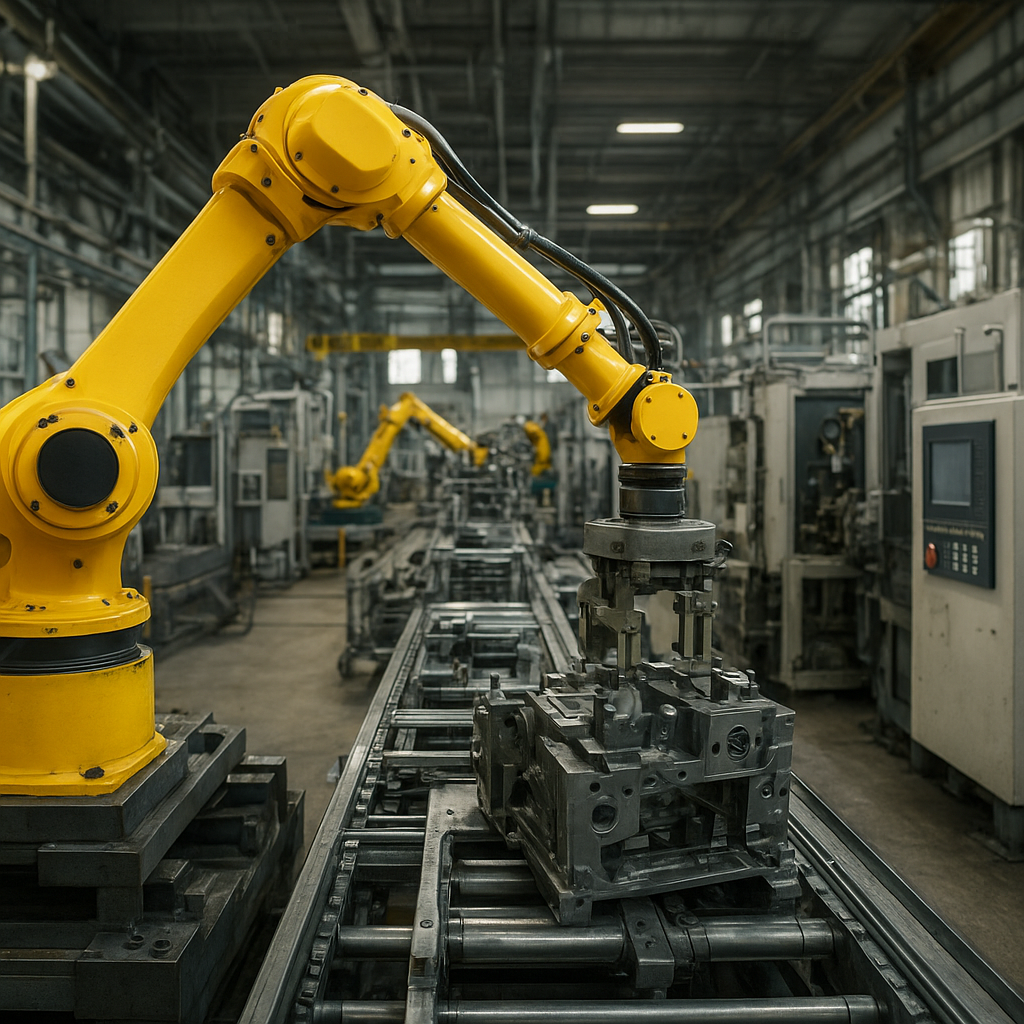

Automatyzacja i robotyka w przemyśle

Automatyzacja procesów produkcyjnych opiera się w dużej mierze na robotach przemysłowych oraz zintegrowanych liniach technologicznych. Roboty spawalnicze, manipulatory, roboty paletyzujące czy roboty współpracujące z człowiekiem wykorzystuje się tam, gdzie konieczna jest wysoka precyzja, szybkość lub praca w środowisku niebezpiecznym. Automatyzacja pozwala zwiększać wydajność bez proporcjonalnego zwiększania zatrudnienia, a także poprawiać ergonomię stanowisk. Linia zbudowana z robotów i czujników może realizować w pełni powtarzalne operacje, jednocześnie gromadząc dane na temat każdego cyklu. Dzięki temu łatwiej identyfikować przyczyny przestojów, odchyleń jakościowych czy nadmiernego zużycia narzędzi. Rozwój robotów współpracujących poszerza obszary zastosowań, gdyż takie urządzenia można stosunkowo łatwo integrować z istniejącymi stanowiskami i procesami manualnymi.

Przemysł motoryzacyjny jako przykład intensywnego wykorzystania maszyn

Przemysł motoryzacyjny należy do najbardziej zautomatyzowanych sektorów gospodarki i jest doskonałym przykładem szerokiego zastosowania maszyn przemysłowych. W produkcji nadwozi stosuje się zaawansowane linie spawalnicze z dziesiątkami robotów, które wykonują precyzyjne zgrzewy punktowe. Montaż silników i układów napędowych odbywa się na zmechanizowanych liniach, gdzie manipulatory i systemy transportu zapewniają płynny przepływ części. W malarniach wykorzystuje się roboty lakiernicze, zdolne do równomiernego nanoszenia powłok przy minimalnych stratach materiału. Ponadto w kontroli jakości stosuje się systemy wizyjne oraz automatyczne stanowiska testowe. Takie podejście nie tylko zwiększa wydajność, ale także ułatwia wprowadzanie nowych modeli pojazdów poprzez możliwość szybkiego przezbrajania i programowania maszyn.

Maszyny w przemyśle spożywczym

W sektorze spożywczym maszyny przemysłowe pełnią kluczową rolę w zapewnieniu bezpieczeństwa, higieny oraz powtarzalnej jakości produktów. Stosuje się tu linie do obróbki surowców, urządzenia do mieszania, dozowania, formowania, a także maszyny pakujące. Automatyzacja w tym obszarze zmniejsza ryzyko zanieczyszczeń wynikających z bezpośredniego kontaktu człowieka z produktem, co ma istotne znaczenie z punktu widzenia wymogów sanitarnych. Maszyny spożywcze są projektowane z materiałów łatwych do czyszczenia, a ich konstrukcja uwzględnia eliminację miejsc, w których mogłyby gromadzić się resztki surowca. Wyspecjalizowane systemy wagowe, etykietujące i kontrolne pozwalają utrzymywać zgodność z regulacjami dotyczącymi znakowania oraz identyfikowalności partii produkcyjnych. Dzięki temu producenci mogą elastycznie reagować na zmiany preferencji konsumentów, zachowując wysoki poziom bezpieczeństwa produktów.

Maszyny w branży logistycznej i magazynowej

W logistyce i magazynowaniu coraz większą rolę odgrywają zautomatyzowane systemy transportu wewnętrznego, sortowania i przechowywania towarów. Wykorzystuje się tu przenośniki, układnice, wózki autonomiczne oraz sortery o wysokiej przepustowości. Maszyny te umożliwiają skrócenie czasu kompletacji zamówień, zmniejszenie liczby pomyłek oraz optymalne wykorzystanie dostępnej przestrzeni magazynowej. W obszarze e‑commerce znaczenia nabierają rozwiązania pozwalające obsłużyć dużą liczbę niewielkich zamówień przy zachowaniu krótkich terminów realizacji. Integracja maszyn magazynowych z systemami informatycznymi pozwala na bieżąco śledzić stany zapasów, kontrolować rotację towarów oraz planować uzupełnienia. Zautomatyzowane magazyny wysokiego składowania stają się standardem w firmach, które obsługują rozbudowane sieci dystrybucji lub prowadzą sprzedaż wielokanałową.

Bezpieczeństwo i ergonomia pracy z maszynami

Intensywne wykorzystanie maszyn przemysłowych wymaga szczególnego podejścia do kwestii bezpieczeństwa i ergonomii. Konstrukcja nowoczesnych urządzeń uwzględnia osłony, systemy blokad, kurtyny świetlne oraz czujniki obecności operatora. Ich celem jest minimalizacja ryzyka wypadków, szczególnie w miejscach, gdzie człowiek współpracuje bezpośrednio z ruchomymi elementami maszyny. Istotne jest również projektowanie stanowisk pracy w taki sposób, aby ograniczać przeciążenia układu mięśniowo‑szkieletowego, wymuszone pozycje oraz monotonne ruchy. Stosowanie ergonomicznych paneli sterowniczych, intuicyjnych interfejsów i odpowiedniego oświetlenia wpływa na zmniejszenie liczby błędów operacyjnych i poprawia komfort pracy. Współczesne standardy bezpieczeństwa wymagają też regularnych przeglądów, szkoleń personelu oraz dokumentowania wszystkich istotnych interwencji serwisowych.

Cyfryzacja i Przemysł 4.0

Rozwój koncepcji Przemysłu 4.0 sprawia, że maszyny przemysłowe coraz częściej wyposażone są w zaawansowane systemy sterowania, komunikacji i analizy danych. Urządzenia podłączone do sieci mogą wymieniać informacje z innymi maszynami, systemami zarządzania produkcją oraz chmurą obliczeniową. Pozwala to wdrażać strategie oparte na monitorowaniu w czasie rzeczywistym, analizie efektywności oraz przewidywaniu awarii. Wykorzystanie danych z czujników umożliwia wykrywanie odchyleń od normy na wczesnym etapie, co daje czas na zaplanowanie interwencji bez konieczności zatrzymywania całej linii. Takie podejście zwiększa dostępność parku maszynowego i redukuje koszty nieplanowanych przestojów. Cyfryzacja otwiera też drogę do stosowania wirtualnych bliźniaków, dzięki którym można symulować zmiany w procesach oraz optymalizować pracę urządzeń przed ich faktycznym wdrożeniem.

Utrzymanie ruchu i niezawodność maszyn

Efektywne zarządzanie utrzymaniem ruchu ma ogromne znaczenie dla stabilności produkcji. W tradycyjnym podejściu przeglądy wykonywano w stałych odstępach czasu, niezależnie od faktycznego stanu urządzeń. Obecnie coraz częściej stosuje się strategie oparte na monitorowaniu parametrów pracy oraz analizie danych historycznych. Dzięki temu możliwe jest przejście od konserwacji reagującej lub planowej do działań predykcyjnych. Systemy analityczne potrafią wykrywać subtelne zmiany w sygnale wibracji, temperatury czy poboru prądu, które świadczą o zbliżającej się awarii. Pozwala to lepiej planować wyłączenia maszyn, skracać czas napraw oraz racjonalniej gospodarować częściami zamiennymi. Wysoka niezawodność urządzeń przekłada się bezpośrednio na rentowność przedsiębiorstwa, ponieważ ogranicza straty wynikające z przestojów oraz braków produkcyjnych.

Efektywność energetyczna i zrównoważony rozwój

W wielu sektorach przemysłu istotną rolę odgrywa aspekt efektywności energetycznej i redukcji wpływu na środowisko. Maszyny przemysłowe pochłaniają znaczną część zużywanej energii, dlatego ich konstrukcja coraz częściej uwzględnia zastosowanie napędów o zmiennej prędkości, odzysk energii hamowania czy zoptymalizowane układy hydrauliczne. Kontrola parametrów pracy pozwala identyfikować obszary o ponadprzeciętnym zużyciu, a następnie wprowadzać zmiany w ustawieniach lub harmonogramach pracy. Integracja z systemami zarządzania energią umożliwia tworzenie profilów zużycia w różnych okresach oraz optymalizację obciążenia sieci. Z punktu widzenia zrównoważonego rozwoju istotne jest także projektowanie maszyn z myślą o późniejszym recyklingu komponentów oraz ograniczaniu wykorzystania materiałów trudnych do przetworzenia. Inwestycje w nowoczesne technologie często przynoszą korzyści zarówno ekonomiczne, jak i środowiskowe.

Projektowanie inwestycji w park maszynowy

Decyzja o zakupie nowych maszyn przemysłowych wymaga kompleksowej analizy potrzeb produkcyjnych, dostępnych technologii oraz kosztów całkowitych. Należy uwzględnić nie tylko cenę zakupu, lecz także koszty instalacji, integracji z istniejącą infrastrukturą oraz późniejszego utrzymania. Ważnym elementem jest elastyczność urządzeń, czyli możliwość dostosowania ich do przyszłych zmian asortymentu, wolumenów produkcji czy wymagań jakościowych. Firmy coraz częściej korzystają z symulacji komputerowych i wirtualnych modeli linii produkcyjnych, aby ocenić przepustowość i potencjalne wąskie gardła jeszcze przed fizyczną realizacją projektu. Istotna jest także dostępność serwisu, części zamiennych oraz wsparcia technicznego, ponieważ wpływa to na czas reakcji w razie awarii. Odpowiednio zaplanowana inwestycja w park maszynowy stanowi fundament długoterminowej strategii rozwoju przedsiębiorstwa.

Szkolenia i kompetencje personelu

Wraz ze wzrostem zaawansowania technicznego maszyn rośnie znaczenie kompetencji personelu obsługującego i nadzorującego ich pracę. Operatorzy, technicy utrzymania ruchu oraz inżynierowie procesu muszą znać zarówno funkcje urządzeń, jak i zasady bezpieczeństwa oraz podstawy diagnostyki. Regularne szkolenia pozwalają minimalizować liczbę błędów wynikających z niewłaściwej obsługi, a także lepiej wykorzystywać dostępne funkcje, takie jak tryby oszczędzania energii czy zaawansowane algorytmy sterowania. Wiedza dotycząca interpretacji danych z systemów monitoringu staje się kluczowa, ponieważ umożliwia proaktywne reagowanie na potencjalne problemy. W wielu organizacjach rozwija się kultura dzielenia się doświadczeniami między zmianami i działami, co sprzyja usprawnieniom oraz standaryzacji procedur.

Przyszłe kierunki rozwoju maszyn przemysłowych

Rozwój maszyn przemysłowych zmierza w kierunku coraz większej integracji technologii cyfrowych, automatyzacji i sztucznej inteligencji. Przewiduje się, że urządzenia będą w jeszcze większym stopniu zdolne do samodzielnej optymalizacji pracy, dostosowywania parametrów do aktualnego obciążenia oraz uczenia się na podstawie danych historycznych. Kluczowe znaczenie będzie miała interoperacyjność rozwiązań pochodzących od różnych producentów, co ułatwi tworzenie elastycznych linii produkcyjnych. Wzrośnie też rola mobilnych robotów oraz systemów autonomicznych, które będą wspierać transport wewnętrzny, inspekcje i serwis. Jednocześnie należy oczekiwać dalszego nacisku na efektywność energetyczną, ograniczenie emisji oraz projektowanie urządzeń z myślą o całym cyklu życia. Przedsiębiorstwa, które potrafią strategicznie wykorzystać potencjał nowoczesnych maszyn, zyskają przewagę konkurencyjną na dynamicznie zmieniających się rynkach.

Maszyny przemysłowe stały się nieodłącznym elementem nowoczesnego wytwarzania, logistyki i usług technicznych. Ich właściwy dobór, integracja oraz eksploatacja decydują o efektywności całych łańcuchów wartości. Zastosowania obejmują niemal wszystkie gałęzie gospodarki, od ciężkiego przemysłu, przez sektor spożywczy, po zaawansowane technologie. Wraz z postępem cyfryzacji rośnie rola danych, analityki i automatyzacji, co stwarza nowe możliwości optymalizacji procesów i budowania elastycznych modeli biznesowych. Przedsiębiorstwa, które inwestują w nowoczesne rozwiązania i rozwój kompetencji personelu, mogą w pełni wykorzystać potencjał, jaki oferują współczesne maszyny przemysłowe, łącząc wysoką wydajność z dbałością o środowisko oraz bezpieczeństwo pracy.

Leave a Reply